Stylepark Interview mit dem Gründer und Geschäftsführer Dr.-Ing. Florian Ilchmann

Anna Moldenhauer: Herr Dr. Ilchmann, die Idee für Ambright haben Sie vor 13 Jahren entwickelt und seitdem mit sehr viel Engagement zur Marktreife gebracht. Wie ist das Konzept dazu entstanden?

Dr. Florian Ilchmann: Ich habe damals an der Technischen Universität München Elektrotechnik studiert und bekam dann die Chance zu einer Promotion im Bereich der medizinischen Elektronik. Über die Promotion bin ich dann mit Siemens in Kontakt gekommen. Gefragt war zu dieser Zeit eine optimale Lösung für die Beleuchtung eines Computertomografen und ich traute mir zu, diese zu entwickeln. Um Siemens in China mit meiner Idee gegenübertreten zu können, habe ich Ambright gegründet, allerdings noch ohne MitarbeiterInnen und ohne eigene Räumlichkeiten. Mit den Möglichkeiten, die mir mein Lehrstuhl technisch zur Verfügung stellte, konnte ich ein Muster für die Präsentation bauen – und dieses hat Siemens überzeugt. Das Produkt wurde dann in den Serienauftrag gegeben und bis heute sind wir Technologielieferant für Siemens Healthineers, unter anderem für die Lichttechnik bei Mammografiegeräten, Röntgengeräten oder in der Fluoroskopie. Dieses Wissen hilft uns enorm, denn die Licht- und Leuchtensysteme für die medizinischen Geräte müssen besonders hohen Anforderungen entsprechen. Für Ambright war dieser Weg eine sehr gute Schule, für den ich enorm dankbar bin.

Sie haben mit Ihrem Team ein weltweit einzigartiges Verfahren entwickelt, das Licht automatisiert in extremer Präzision druckt. Das Ergebnis sind unter anderem die individuellen Leuchten "SparkShapes". Wie sind diese entstanden?

Dr. Florian Ilchmann: Die Bezeichnung "printed-light" ist über die Jahre entstanden, denn wir haben eine additive Plattformtechnologie für medizinische Geräte entwickelt und diese dann für weitere Nutzungen transferiert. Das von uns entwickelte Verfahren dient dazu, elektrische Konnektivität als verbindende Klammer nutzen zu können. Elektronische Bauteile werden normalerweise auf Platinen integriert, nur wurde die Platine im Grunde dafür entwickelt, dass sie eine hohe Bauteildichte hat und möglichst klein ist. Für Anwendungen, die erfordern, dass man möglichst groß fertigt, aber nur eine geringe bis mittlere Bauteildichte hat, haben wir deshalb eine eigene Technologie entwickelt. Das war der Grundstein für den Lichtdruck. Nach den ersten Jahren mit einer Laboranlage konnten wir im letzten Jahr die erste große Serienproduktionsanlage "Candela" in Betrieb nehmen. Ich bin sehr stolz auf unser Team.

Wie genau funktioniert der Vorgang?

Dr. Florian Ilchmann: Im Detail funktioniert der Ablauf so: Zuerst platzieren wir normale elektronische Bauteile, die man sonst auch auf Platinen setzen würde. Wenn diese Bauteile fixiert sind, werden sie elektrisch verschaltet, indem wir in einem Hochfrequenzprozess additiv Kupfer auftragen. Und diese Kupferleiterbahnen führen praktisch von einem Bauteil zum nächsten und bilden die Leiterbahnen – wie bei einer Platine, nur räumlich viel größer. So können wir großformatige elektrische Schaltungen aufbauen und eine ganze Bandbreite aktiver Komponenten elektrisch verschalten. Mit der möglichen Umsetzung auf unterschiedlichen Materialien wie Kunststoffen, Metallen, Papier oder Folien können wir u.a. maßgeschneiderte Leuchten aufbauen. Wir betten also die aktiven Bauelemente wie LEDs, Treiber oder Abhängepunkte und Optiken in ein eigens dafür entwickeltes Compositematerial ein – eben alles was notwendig ist, damit eine Leuchte technisch funktioniert. Nachdem die Komponenten verschaltet sind, wird aus dem Trägermaterial eine individuelle Form herausgefräst. Damit haben wir ein Fertigungsverfahren, mit dem wir individuell auf die Formgebung, aber auch auf die Lichtgestaltung einer Leuchte eingehen können, weil die Anwenderinnen und Anwender jeweils festlegen können, wo die Lichtquellen sitzen sollen. Die Anzahl und die Position der Down- und Uplights lässt sich ebenfalls nach Bedarf bestimmen. So können wir in einem Prozess individuelle Einzelstücke fertigen, bei denen nicht nur die Form der Leuchte, sondern auch die Menge des Lichts oder die Position der Einspeisung dem Wunsch der KundInnen folgt.

Welche Möglichkeiten bieten die "SparkShapes" darüber hinaus?

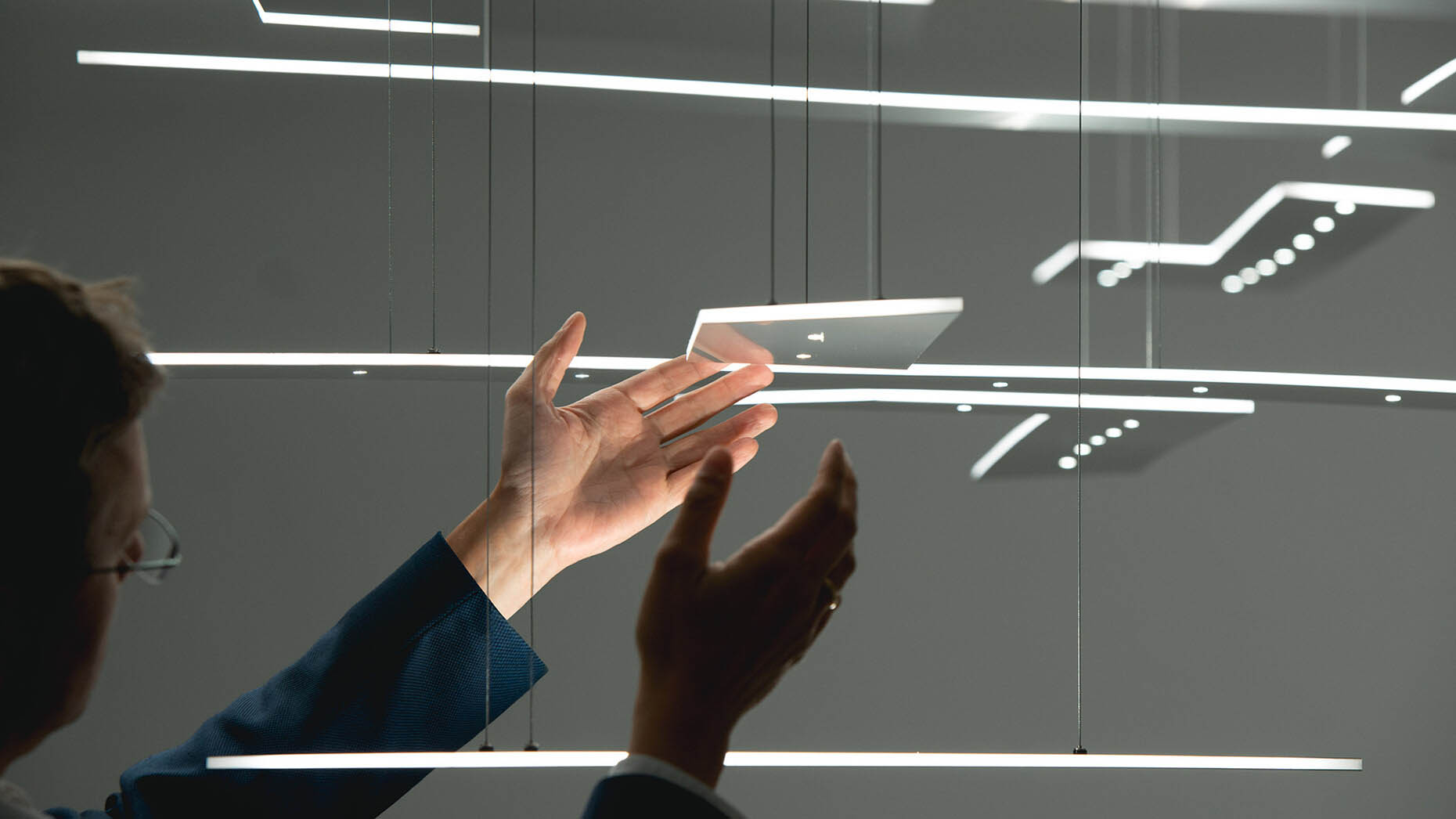

Dr. Florian Ilchmann: Unser Ansatz ist sehr frühphasig, denn wir möchten die GestalterInnen animieren mit unserem Produkt zu planen. Das bestehende Angebot der etablierten Leuchtenhersteller kommt aus dem Katalog. Unser Produkt ist gestaltbar, digitaler und agiler: Mit dieser Technologie lässt sich quasi jede Form in jeder Größe herstellen. Wir wollen die Profession des Gestaltens hervorheben und bieten unseren KundInnen ein Lichtwerkzeug, diese Freiheit auch zu nutzen. Ihre eigene Signatur soll sich in der Leuchte widerspiegeln. Wir können im Grunde mit "SparkShapes" einen Katalogartikel nach bestimmten Vorstellungen produzieren und diesen in verschiedenen Dimensionen und Ausrichtungen platzieren – auch mehrschichtige, räumliche Skulpturen lassen sich damit bilden.

Wie funktioniert die Konfiguration?

Dr. Florian Ilchmann: Für die Auslegung der "SparkShapes" haben wir das Softwaretool LightSketch geschrieben, mit dem die KundInnen selbst zeichnen können. Es ist somit möglich, einen Designentwurf aus einem CAD- oder Grafikprogramm in unser digitales Werkzeug zu importieren, die Lichtquellen nach ihren Wünschen zu platzieren und sofort die technischen Daten der Leuchte zu erfahren – wieviel Lumen, wieviel Lux in welchem Abstand, was würde es kosten den Entwurf zu realisieren? Wie wirkt es sich aus, wenn ich eine andere Farbtemperatur oder Oberfläche wünsche? Je nach Eingabe verändern sich die Daten in Echtzeit – Machbarkeitsprüfung inklusive. Nach der Finalisierung erhalten die NutzerInnen ein Datenpaket, das dem eines klassischen Leuchtenherstellers in nichts nachsteht: 14 Seiten Informationen, inklusive Inspirationsbilder und 3D Ansichten. Wir wollen, dass es Spaß macht, eine Leuchte zu gestalten, ohne für jede Veränderung der Parameter eine neue Lichtberechnung anfragen zu müssen. Der hohe Digitalisierungsgrad ist ein wichtiger Schritt und in seiner Vielfalt einzigartig in der Branche. Es ist kein Konfigurator der endliche kombinatorische Optionen liefert – gestalterisch bietet LightSketch eben unbegrenzte Möglichkeiten.

Wie können Sie bei dieser enormen Gestaltungsfreiheit des Produkts noch einen Wiedererkennungswert für Ihr Unternehmen integrieren?

Dr. Florian Ilchmann: Das ist ein ganz wichtiger Punkt: Einen Wiedererkennungswert erreichen wir nicht nur durch den konsequent schlanken Aufbau, sondern durch unsere Lichtkante – den dritten Lichtanteil einer SparkShape. Unabhängig von der individuellen Form bildet sie ein wiederkehrendes Element. So ist die Leuchte als eine von Ambright gefertigte erkennbar, unabhängig von der Geometrie. Inspiriert haben uns dabei die Gespräche mit ArchitektInnen, die sich einen eleganten Abschluss für die Kanten gewünscht haben. Wir haben daher ein filigranes Element entwickelt, das zu dem visuellen Eindruck beiträgt, die Leuchte schwebe im Raum.